Musterbau

Die serienmäßige Möbelproduktion erfordert einen gut durchdachten Entwurf, eine präzis vorbereitete graphische Dokumentation und ein begeistertes Realisierungsteam von Fachleuten. Jedes neue Produkt der Polsterei Krošlák beginnt daher ihren Weg in dem Bereich Musterung. Genau hier entsteht ein Prototyp – auf der Grundlage eines normgerechten Entwurfs und der Kundenwünsche.

Der ursprüngliche Input kann ganz unterschiedlich sein; man geht von einer Skize oder einer sonstigen visuell bearbeiteten Inspiration mit Beschreibung aus, gleichzeitig kann das Zusammenwirken auf einem gegenseitigen Austausch von detaillierten technischen Zeichnungen oder anhand eines real vorhandenen Musters basieren. Im Jahre 2017 begann die Firma Krošlák eine eigene Produktlinie und eine eigene Marke anzustreben. Damit startete sie den Transformationsprozess von einem Produktionsbetrieb zu einer produktorientierten Firma.

Nicht zu vergessen sind auch die Arbeitsbereiche Kalkulation und Normenerstellung. Hier wirken drei Mitarbeiter, die eine Zertifizierung der IPA Slovakia besitzen. Nach der Freigabe von Design, Qualität, Sitzkomfort, Preis und der Lieferbedingungen steht das Modell für die Produktion bereit.

Technologie und Personal

In dem Portfolio der Entwickler der Firma Krošlák befindet sich eine große Bandbreite von Polstermöbeln – Sofas, Betten, Sessel, Liegen und Stühle. Neben den verschiedenen Materialien hat man Erfahrung mit einer Vielfalt von Funktionskomponenten wie Mechanismen für manuelle oder motorische Sitz-, Rückenlehne- und Armlehneverstellung oder, zum Beispiel, integrierte USB Ladestellen und weitere elektronische Komponente. Hier kommen alle zur Serienproduktion bestimmten Elemente zusammen; an dieser Stelle werden auch die Maßanfertigungen gemäß Sonderbestellung getätigt, wie Polsterkomponente für die Inneneinrichtung von Yachten, Restaurants und Hotels.

Die Personalbesetzung des Bereiches bilden acht Fachkräfte mit einer geschulten außerordentlichen räumlichen Vorstellungskraft. Sie sind fähig in 2D und 3D zu denken, was bei der Erstellung von technischen Zeichnungen extrem hilfreich ist. Für die Entwürfe von Möbelgestellen und der Schaumstoffe wird das Software- System CAD benutzt. Für die einzelnen Gestelle haben wir eine spezielle Software, welche die Zeichnungen in die für das Bearbeitungszentrum CNC erforderlichen Daten umsetzt. Eine weitere Software zum Schneiden von Bezugsstofen und Leder stellt das Paket Lectra dar, das gleichzeitig eine Verbrauchsoptimierung von Materialien innehat.

Zur Dokumentation und Normkalkulation für die Nähwerkstatt dient das Programm PlanAssyst; es ist in der Lage, die Normminuten für das Nähen eines Bezugs und den Detailverbrauch des verwendeten Materials zu berechnen.

Der gesamte Entwicklungsprozess eines Prototyps dauert standardmäßig einen Monat und hängt von der Aufwendigkeit des einzelnen Modells und der Änderungsanzahl ab.

Korpusvorbereitung

Die stete Entwicklung des Unternehmens Krošlák bezeugt der Bereich der Möbelgestellherstellung. In der Vergangenheit hat man den Zuschnitt der Holzkomponenten für die hergestellten Möbel durch Sublieferanten abgedeckt. Heutzutage befindet sich direkt in der Firma ein neuer Zentralbereich für grosse Holzzuschnitte, wo die kompletten Möbelgestelle nicht nur montiert, sondern auch die einzelnen Bestandteile hergestellt werden.

Das Gestell ist die Grundlage eines jeden guten Sofas; die neue CNC Maschine und die Einschnittszentrale haben den gesamten Produktionsprozess beschleunigt und effizient gemacht. Ausserdem ermöglicht diese Maschine, dass die Firma Krošlák die Materialqualität und ihre wirtschaftliche Verarbeitung kontrollieren kann. Das hiesige know-how in dem

Entwicklungs- und Erzeugungsbereich der Gestelle basiert auf langjährigen Erfahrungen mit Modellen, die mit den verschiedensten Mechanismem ausgestattet sind und millimetergenaue Passgerechtheit erfordern. Durch den betriebsinternen Holzzuschnitt vereinfachte die Firma ihre Logistik und erhöhte die Flexibilität.

Technologie und Personal

Die größte Investition in die moderne Möbelgestellhalle ist die neue Bearbeitungsmaschine SCM Accord 20 nst, die den Anforderungen einer flexiblen Produktion optimal entspricht. Sie eignet sich außerordentlich gut für die Bearbeitung von Rohholzpfosten, aller holzhaltigen Materialien wie Schichtund Verbundholzkörper, sowohl Plaste als auch Leichtmetalllegierungen. Je nach Materialart kann sie eine oder drei Schichten schneiden. Die Maße der bearbeiteten Bretter sind 3 650 x 1 600, 3 650 x 2 120 und 4 250 x 2 120 mm. Die Bedienung ist vollautomatisch, die Leistung beträgt 12 – 15 kW und die Umdrehungszahl erreicht einen Wert von bis zu 24 000/min. Sie verfügt über ein Vorratsfach für 12 – 36 Instrumente.

Der Bereich für Gestellherstellung ist mit einer Zuschnittszentrale SCM SIGMA IMPACT P von einer Zuschnittlänge 3 800 mm, einer Schnitttiefe auf der Plattform in dem Umfang 1 850 bis 2 200 mm und einer Wechselschneidegeschwindigkeit bis 135 m/min. ausgestattet.

Für den Winkelzuschnitt eignet sich die Formatierungssäge SCM SI 300 CLASS mit einem Schwenksägeblatt von 90° bis 45°, einem Tischlaufwerk 2 800 mm, einer Breite 360 mm und Genauigkeit 0,05 mm pro Schnittlänge.

Unverzichtbar in der Werkstatt ist die universelle Tischkreissäge Metabo TKHS 315 C und die kompakten Tacker.

Die Arbeit am Möbelgestell endet mit dem Einsetzen von Kunststoffverschlüssen, Faltenbälgen oder Beschlägen, um die erfolderliche Funktionalität eines bestimmten Modells zu gewährleisten

Verkleben und Schaumstof

Der Siztkomfort und die richtige Ergonomie der Sitze sind bei den Sofas und Betten entscheidend. Darin spielt eine wichtige Rolle der „Sandwich“, dessen Zusammensetzung maßangefertigt wird. Die Qualität und der Härtegrad der Schaumstoffe hängen ausschließlich von den Kundenpräferenzen ab.

Sie basieren auf den Gegebenheiten des Zielmarktes, für den die Produkte bestimmt sind: die Prioritäten bei den Kundengewohnheiten sind hier ausschlaggebend. Die erfolderlichen Eigenschaften der Sitze, Rücken- und Armlehnen sind das Ergebnis der Verwendung von Füllmaterialien mit den normgerechten Parametern, deren Biegung und Schichtung und eventuell mit der Verwendung von Matratzen mit Bonellfedern.

Die Werkstatt Krošlák verfügt über Erfahrung mit den verschiedensten Anforderungen innerhalb der gesamten EU. Um diese Anforderungen zu erfüllen, wird eine breite Skala an Materialien verwenden. In der Klebewerkstatt endet der Arbeitsvorgang mit dem Aufkleben von Vlies. Das Ergebnis, das sogenannte „Weißgestell“, ist nun zur Polsterung bereit.

Technologie und Personal

Ein Team von Klebeprofis in der Klebebewerkstatt stellt in einem Arbeitstakt 350 Sitzeinheiten täglich her. Diese gehen zur sofortigen Weiterbearbeitung in die Folgeabteilung – in die Polsterwerkstatt.

Die Werkstatt ist mit einer Zentralklebstoffleitung ausgestattet. Der Klebstoff basiert auf Lösungsmittel und trocknet

sofort nach der Auftragung auf die Gestelle oder Schaumstoffe. Diese Methode ist sehr efizient und garantiert einen schnellen Produktionsablauf. Die Arbeitsplatzsicherheit ist durch eine leistungsfähige Absauganlage garantiert.

Die Rohformstücke aus Schaumstoff liefern die Marktführer – die Firmen B6 A/S, Eurofoam und Molitas. Die Bestellungen erfolgen laut Wochenplanung für jede konkrete Woche.

Daher werden die Lagerbestände auf Minimum beschränkt. Wegen der kontinuierlichen Zeitplanung hat sich die Zusammenarbeit mit mehreren etablierten Lieferanten als notwendig erwiesen. Ein großer Vorteil ist die große Auswahl an Rohformstücken aus Schaumstoff, die wegen dem Produktionsvolumen und der Vielfalt der erzeugten Elemente erforderlich ist.

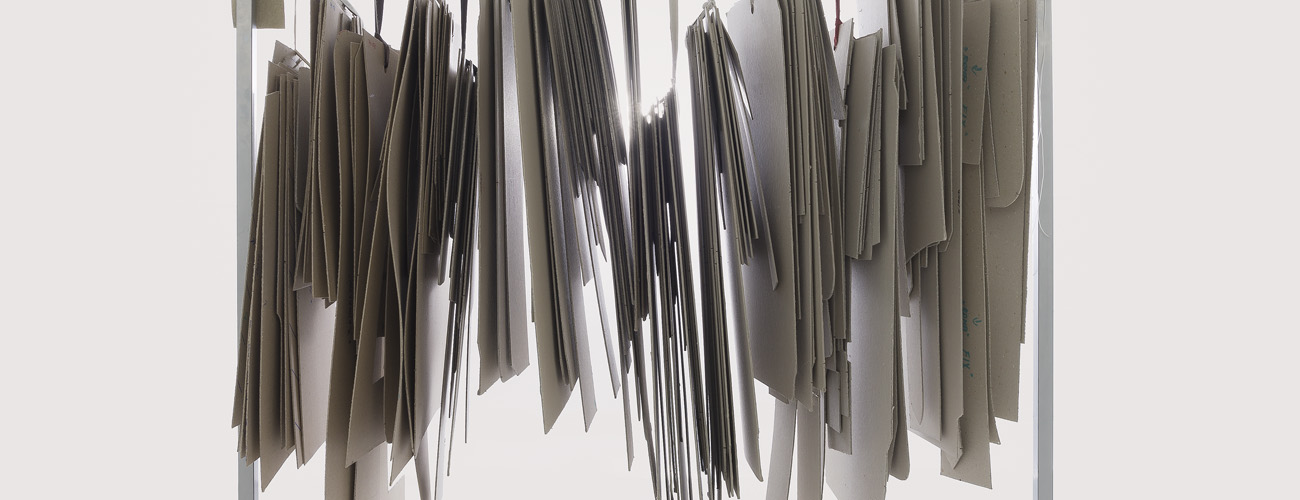

Das Schneiden und nähen der Bezüge

Das, was auf den ersten Blick von der Qualität der Polstermöbel zeugt, ist der Bezug – das Material und die Verarbeitung.

Den Bezugsstoff liefert der Kunde entweder selbst oder bezieht ihn von den heimischen und ausländischen Lieferanten, mit denen Firma Krošlák zusammenarbeitet.

Eine Neuheit stellt die interne Lagerbestandaufnahme dar, die fähig ist, exakt die verschiedenen Materialnuancen zu unterscheiden, was zu einer Vervollkommnung der Produktion führt.

Bei der Stoff- und Kunstlederbearbeitung werden Schneidemaschinen verwendet. Sobald es um Echtlederbezüge geht, setzt die Firma auf Handarbeit. Erfahrene Mitarbeiterinen absolvierten mehrere Schulungen hinsichtlich dem Umgang mit hochwertigem Leder.

Die qualitativen Kundenanforderungen können sie sich sprichwörtlich aus dem kleinen Finger saugen.

Die fertigen Bezüge wandern in die Nähwerkstatt, die innerhalb des Jahres 2016 modernisiert wurde. Das Nähen der Bezüge, vor allem aus Leder, erfordert eine große Geschicklichkeit und viel Erfahrung. Geschicktes Personal ist deshalb die Grundlage eines perfekten Ergebnisses.

Technologie und Personal

Das neue System für Lagerbestandaufnahme erfasst die verschiedensten Materialnuancen und versichert die feinsten Farbschattierungen der Modelle. Im Falle, dass der Kunde die Stoffe selbst liefert, bekommt er einen freien Zugang in die Lagerbestandaufnahme, was ihm einen genauen Überblick ermöglicht und kann somit seine Einkäufe optimieren. Das Risiko, dass der Stoff knapp wird, wird dadurch minimiert und eventuelle Probleme in dem Bestellungsverlauf werden beseitigt.

Für den Stoffzuschnitt verwendet die Firma Krošlák den mehrschichtigen Cutter Lectra Vector 5000 mit einer Schnitlänge von 5 600 mm und einer –breite von 3 150 mm.

Jährich schneidet er ungefähr 272 000 laufende Meter. Die üblichen Materialien wie Baumwolle, Leinen, Seide, Kunststoffleder oder technische Materialien schneidet sehr gut der vertikale Cutter Dayang CZD-103. Zur Steigerung der Produktionsqualität beabsichtigt die Firma den einschichtigen Cutter Zünd D3 schweizer Herstellung, dass die neueste Technologie auf diesem Gebiet verkörpert, zu erwerben.

Im Jahr 2017 eröffnete Firma Krošlákeine neue Nähwerkstatt in Brezová pod Bradlom.

Zu den 22 Näherinnen in der modernisierten Werkstatt in Nitrianska Blatnica kam eine weitere Verstärkung hinzu. Die Werkstätte sind mit der neuen Software und pneumatischen Nähmaschinen mit Steppnaht ausgestattet. Es handelt sich um Montagemaschinen aber auch Umnä-, Stepp- und Crimpingmaschinen.

Die Produktionsflexibilität ist ebenfalls durch drei kooperierende Nähwerkstätten aus der Region unterstützt.

Die Polsterung

Der Kreislauf für die Polstermöbelerzeugung schließt sich in der Polsterei. Auf die, mit Schaumstoff oder Vlies,beklebte Gestelle werden Bezüge angebracht. In diesem Bereich wird ein maximaler Wert auf die Präzision der durchgeführten Arbeitsvorgänge gelegt, der insbesondere auf langjährigen Erfahrungen im Fachbereich beruht.

In der Polsterwerkstatt erfolgt auch die Ausgangsqualitäskontrolle jedes

einzelnen Erzeugnisses. Neben der Polsterung der einzelnen Elemente erfolgt hier die gesamte Montage inklusive Füße, Motoren und alllen sonstigen Funktionskomponente.

In der ersten Ebene wird die Verarbeitung geprüft – die Prüfer betrachten aufmerksam vor allem die Präzision der Näharbeiten und die Regelmäßigkeit der Polsterung.

Wenn die Ästhetik stimmt, wird die Funktionsfähigkeit der Motoren und der integrierten Beschläge geprüft. Schließlich bekommt jedes Stück einen Expeditionsaufkleber und die Dokumentation, die nach Maß für jeden Endkunden zugeschnitten wird.

Das Werkstattteam produziert 1 100 Sitzeinheiten wöchentlich.

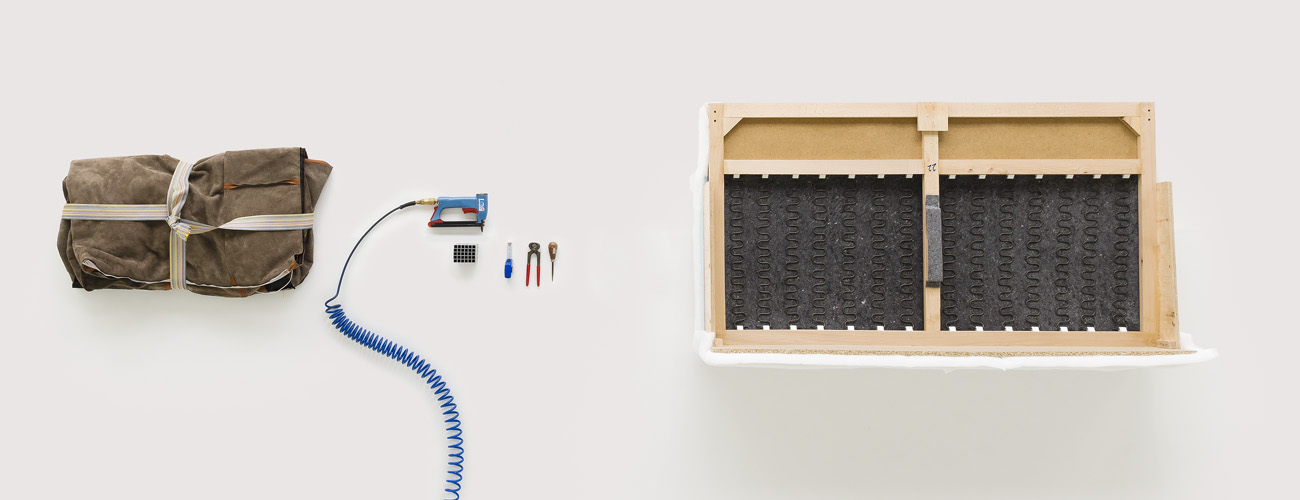

Technologie und Personal

Die Polsterer der Firma Krošlák arbeiten an hochwertigen Montagetischen ST-3 der Marke Rexel. Eine stabile Konstruktion und eine stoffbezogene Arbeitsfläche, die vollautomatisch höhenverstellbar ist, ermöglichen eine leichte hantierungsfreundliche Bearbeitung des Möbelstückes. Dies alles schafft viel Komfort für die Polsterer, führt zur höheren Endproduktqualität und Produktionseffizienz.

Erwähnenswert sind die Maße der Arbeitsplatte – 900 x 2 000 mm, die Höhenverstellung von 300 – 1 280 mm und die Maximalbelastung des Tisches beträgt 160 kg.

Wenn die Produkte die Polsterei verlassen, müssen sie die strengsten Qualitätsvorschriften erfüllen. Deshalb wird hier jedes Sofa zusammengebaut und getestet, damit nach dem Auspacken bei Endkunden seine Zufriedenheit garantiert ist. Jedem einzelnen Modell ist eine Liste der Qualitätskriterien zugeteilt – sie entsteht in engster Zusammenarbeit mit dem Auftraggeber.

Während der gesamten Zeit, in der die gegenseitigen Beziehungen ausgebaut werden, passen sich auch die Listen den genau präzisierten Forderungen und Erwartungen an. Die Kunden der Firma Krošlák brauchen daher die Erzeugnisse nicht mehr zu kontrollieren und können sie direkt in den Handel weiterleiten. Mehr noch – falls Interesse besteht, kann zu jedem Stück eine Fotodokumentation beigelegt werden, was sich vor allem bei der Einführung eines neuen Modells in die Produktion oder in der Anfangsphase der Zusammenarbeit mit einem neuen Kunden lohnt.

Die Verpackung und Warenabfertigung

Die Warenerzeugung/– abfertigugng bei Krošlák erfolgen in einem Wochentakt. Das Beladen von 20 LKWs, die hier wöchentlich abgefertigt werden, erfolg an fernüberwachten Laderampen. Die Sicherheitskameras übertragen das Geschehen auf die Bildschirme, wodurch die exakte Beladung und eine etwaige Folgekontrole garantiert wird. Die meisten Kunden managen die Warenentnahme selbst, es kann jedoch auch vom Logistikbüro Krošlák veranlasst werden.

Die Mitarbeiter beladen und ordnen die Ware nach vorgegebenen Anweisungen, wodurch eine einfache Entladung an den Zielstationen gesichert ist. Eine kombinierte LKW-Beladung – wenn bereits Ware von anderen Erzeugern geladen ist – ist ebenfalls möglich.

Die Verpackung schützt die Ware vor der Beschädigung während des Transports und der Be-/Entladung.

Die Art und Weise und die technischen Gepflogenheiten der Verpackung bei Krošlák sind das Ergebnis einer 25-jährigen Entwicklung und Erfahrung. Es werden verschiedene Verpackungen verwendet. Je nach Sofatyp ist das die Wellpappe, eine düne Schutzfolie und eine dicke Oberschutzfolie. Bei Ledersofas wird noch Luftpolsterfolie verwendet. Edelstahl- und Chromteile werden mit Polyäthylenschaum umhüllt und bei Prämiumprodukten ist es möglich, die Ware in hochwertige feste Pappkartons zu verpacken.

Die Marke Arteston

Krošlák ist eine Erfolgsgeschichte, die auf Geschick, menschlicher Entschlossenheit und Kooperation basiert. Firma Krošlák, 1991 von Mitgliedern der Familie Krošlák gegründet und bis heute geführt, entwickelt sich ständig weiter. Ihre Produkte spiegeln die Erwartungen der Kunden wider und tragen aktiv dazu bei, die Lebensqualität, Wohnkultur und den Komfort in vielen Haushalten zu verbessern.

Die Einhaltung ethischer und moralischer Regeln in gemeinsamen Geschäftsbeziehungen und eine professionelle Einstellung machen Firma Krošlák zu einem stabilen und zuverlässigen Partner, was durch langjährige Geschäftsbeziehungen mit vielen in- und ausländischen Partner bestätigt wird.

Nach langjährigen Produktionserfahrungen folgt das aktuelle Projekt unter der Marke Arteston in Zusammenarbeit mit dem Designer Michal Riabič. Aktuelle Trends werden in eigener Produktlinie mit dem Anspruch interpretiert, Komfort, natürliche Materialien und Variabilität zu bieten.

Fakten

– Krošlák, s. r. o., produziert seit 1992 Möbel- und Polstergruppen,

– über 700 000 Möbelelemente sind durch Produktlinie bereits durchgelaufen, – Herstellung von verschiedenen Arten von Polsterprodukten – Sofas mit verschiedenen Funktionen, Betten, Liegen und Sessel,

– Das Unternehmen beschäftigt 230 Mitarbeiter,

– Das professionelle Personal in der Produktion verfügt über langjährige Erfahrungen und lernt ständig neue Materialen und Technologien kennen. Qualitätskriterien werden für jeden Kunden individuell festgelegt,

– Möglichkeit, mit der Verkaufsabteilung und Administration, in Englisch oder Deutsch zu kommunizieren,

– langjährige Erfahrungen im Export nach Deutschland, Österreich, Benelux, Frankreich, Dänemark, in die Schweiz, in die Tschechische Republik, Russland und gute Zusammenarbeit mit einheimischen slowakischen Marken,

– verwendet ein offenes IT-System,

– mit der Einführung der Eigenmarke und Produktlinie begann im Jahre 2018 ein Prozess vom produzierenden zum produktorientierten Unternehmen.