Musterbau

Die serienmäßige Möbelproduktion erfordert einen gut durchdachten Entwurf, eine präzis vorbereitete graphische Dokumentation und ein begeistertes Realisierungsteam von Fachleuten. Jedes neue Produkt der Polsterei Krošlák beginnt daher ihren Weg in dem Bereich Musterung. Genau hier entsteht ein Prototyp – auf der Grundlage eines normgerechten Entwurfs und der Kundenwünsche.

Der ursprüngliche Input kann ganz unterschiedlich sein; man geht von einer Skize oder einer sonstigen visuell bearbeiteten Inspiration mit Beschreibung aus, gleichzeitig kann das Zusammenwirken auf einem gegenseitigen Austausch von detaillierten technischen Zeichnungen oder anhand eines real vorhandenen Musters basieren. Im Jahre 2017 begann die Firma Krošlák eine eigene Produktlinie und eine eigene Marke anzustreben. Damit startete sie den Transformationsprozess von einem Produktionsbetrieb zu einer produktorientierten Firma.

Nicht zu vergessen sind auch die Arbeitsbereiche Kalkulation und Normenerstellung. Hier wirken drei Mitarbeiter, die eine Zertifizierung der IPA Slovakia besitzen. Nach der Freigabe von Design, Qualität, Sitzkomfort, Preis und der Lieferbedingungen steht das Modell für die Produktion bereit.

Technologie und Personal

In dem Portfolio der Entwickler der Firma Krošlák befindet sich eine große Bandbreite von Polstermöbeln – Sofas, Betten, Sessel, Liegen und Stühle. Neben den verschiedenen Materialien hat man Erfahrung mit einer Vielfalt von Funktionskomponenten wie Mechanismen für manuelle oder motorische Sitz-, Rückenlehne- und Armlehneverstellung oder, zum Beispiel, integrierte USB Ladestellen und weitere elektronische Komponente. Hier kommen alle zur Serienproduktion bestimmten Elemente zusammen; an dieser Stelle werden auch die Maßanfertigungen gemäß Sonderbestellung getätigt, wie Polsterkomponente für die Inneneinrichtung von Yachten, Restaurants und Hotels.

Die Personalbesetzung des Bereiches bilden acht Fachkräfte mit einer geschulten außerordentlichen räumlichen Vorstellungskraft. Sie sind fähig in 2D und 3D zu denken, was bei der Erstellung von technischen Zeichnungen extrem hilfreich ist. Für die Entwürfe von Möbelgestellen und der Schaumstoffe wird das Software- System CAD benutzt. Für die einzelnen Gestelle haben wir eine spezielle Software, welche die Zeichnungen in die für das Bearbeitungszentrum CNC erforderlichen Daten umsetzt. Eine weitere Software zum Schneiden von Bezugsstofen und Leder stellt das Paket Lectra dar,

das gleichzeitig eine Verbrauchsoptimierung von Materialien innehat. Zur Dokumentation und Normkalkulation für die Nähwerkstatt dient das Programm PlanAssyst; es ist in der Lage, die Normminuten für das Nähen eines Bezugs und den Detailverbrauch des verwendeten Materials zu berechnen.

Der gesamte Entwicklungsprozess eines Prototyps dauert standardmäßig einen Monat und hängt von der Aufwendigkeit des einzelnen Modells und der Änderungsanzahl ab.

Korpusvorbereitung

Die stete Entwicklung des Unternehmens Krošlák bezeugt der Bereich der Möbelgestellherstellung. In der Vergangenheit hat man den Zuschnitt der Holzkomponenten für die hergestellten Möbel durch Sublieferanten abgedeckt. Heutzutage befindet sich direkt in der Firma ein neuer Zentralbereich für grosse Holzzuschnitte, wo die kompletten Möbelgestelle nicht nur montiert, sondern auch die einzelnen Bestandteile hergestellt werden.

Das Gestell ist die Grundlage eines jeden guten Sofas; die neue CNC Maschine und die Einschnittszentrale haben den gesamten Produktionsprozess beschleunigt und effizient gemacht. Ausserdem ermöglicht diese Maschine, dass die Firma Krošlák die Materialqualität und ihre wirtschaftliche Verarbeitung kontrollieren kann.

Das hiesige know-how in dem Entwicklungs- und Erzeugungsbereich der Gestelle basiert auf langjährigen Erfahrungen mit Modellen, die mit den verschiedensten Mechanismem ausgestattet sind und millimetergenaue Passgerechtheit erfordern. Durch den betriebsinternen Holzzuschnitt vereinfachte die Firma ihre Logistik und erhöhte die Flexibilität.

Technologie und Personal

Die größte Investition in die moderne Möbelgestellhalle ist die neue Bearbeitungsmaschine SCM Accord 20 nst, die den Anforderungen einer flexiblen Produktion optimal entspricht. Sie eignet sich außerordentlich gut für die Bearbeitung von Rohholzpfosten, aller holzhaltigen Materialien wie Schichtund Verbundholzkörper, sowohl Plaste als auch Leichtmetalllegierungen. Je nach Materialart kann sie eine oder drei Schichten schneiden. Die Maße der bearbeiteten Bretter sind 3 650 x 1 600, 3 650 x 2 120 und 4 250 x 2 120 mm. Die Bedienung ist vollautomatisch, die Leistung beträgt 12 – 15 kW und die Umdrehungszahl erreicht einen Wert von bis zu 24 000/min. Sie verfügt über ein Vorratsfach für 12 – 36 Instrumente.

Der Bereich für Gestellherstellung ist mit einer Zuschnittszentrale SCM SIGMA IMPACT P von einer Zuschnittlänge 3 800 mm, einer Schnitttiefe auf der Plattform in dem Umfang 1 850 bis 2 200 mm und einer Wechselschneidegeschwindigkeit bis 135 m/min. ausgestattet.

Für den Winkelzuschnitt eignet sich die Formatierungssäge SCM SI 300 CLASS mit einem Schwenksägeblatt von 90° bis 45°, einem Tischlaufwerk 2 800 mm, einer Breite 360 mm und Genauigkeit 0,05 mm pro Schnittlänge.

Unverzichtbar in der Werkstatt ist die universelle Tischkreissäge Metabo TKHS 315 C und die kompakten Tacker.

Die Arbeit am Möbelgestell endet mit dem Einsetzen von Kunststoffverschlüssen, Faltenbälgen oder Beschlägen, um die erfolderliche Funktionalität eines bestimmten Modells zu gewährleisten.

Verkleben und Schaumstof

Der Siztkomfort und die richtige Ergonomie der Sitze sind bei den Sofas und Betten entscheidend. Darin spielt eine wichtige Rolle der „Sandwich“, dessen Zusammensetzung maßangefertigt wird. Die Qualität und der Härtegrad der Schaumstoffe hängen ausschließlich von den Kundenpräferenzen ab. Sie basieren auf den Gegebenheiten des Zielmarktes,

für den die Produkte bestimmt sind. Die erfolderlichen Eigenschaften der Sitze, Rücken- und Armlehnen sind das Ergebnis der Verwendung von Füllmaterialien mit den normgerechten Parametern, deren Biegung und Schichtung und eventuell mit der Verwendung von Matratzen mit Bonellfedern.

Die Werkstatt Krošlák verfügt über Erfahrung mit den verschiedensten Anforderungen innerhalb der gesamten EU.

In der Klebewerkstatt endet der Arbeitsvorgang mit dem Aufkleben von Vlies. Das Ergebnis, das sogenannte „Weißgestell“, ist nun zur Polsterung bereit.

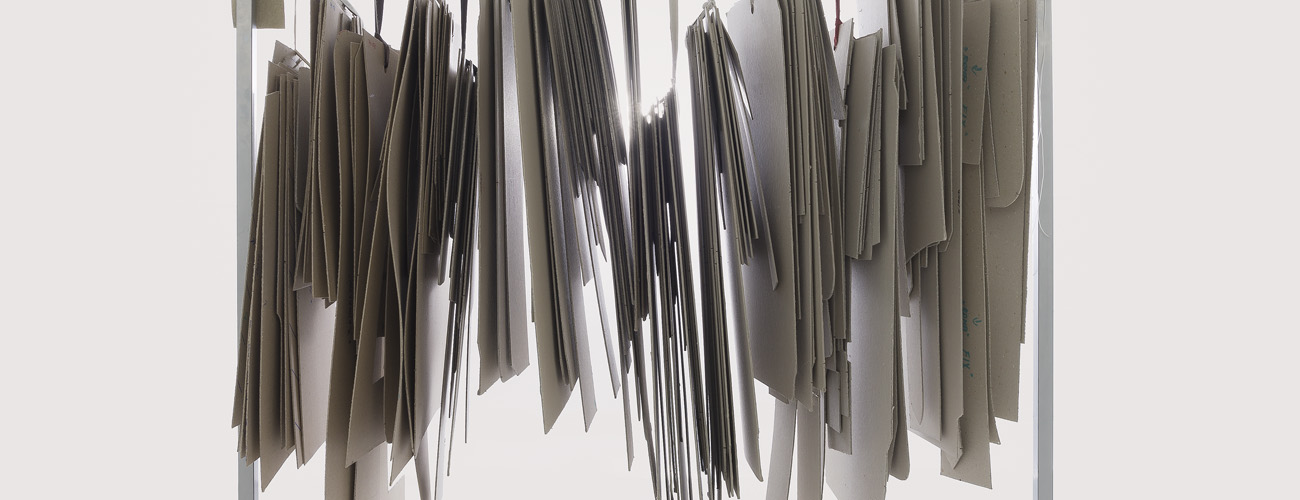

Das Schneiden und nähen der Bezüge

Das, was auf den ersten Blick von der Qualität der Polstermöbel zeugt, ist der Bezug – das Material und die Verarbeitung.

Den Bezugsstoff liefert der Kunde entweder selbst oder bezieht ihn von den heimischen und ausländischen Lieferanten, mit denen Firma Krošlák zusammenarbeitet. Eine Neuheit stellt die interne Lagerbestandaufnahme dar,

die fähig ist, exakt die verschiedenen Materialnuancen zu unterscheiden, was zu einer Vervollkommnung der Produktion führt.

Bei der Stoff- und Kunstlederbearbeitung werden Schneidemaschinen verwendet. Sobald es um Echtlederbezüge geht, setzt die Firma auf Handarbeit. Erfahrene Mitarbeiterinen absolvierten mehrere Schulungen hinsichtlich dem Umgang mit hochwertigem Leder. Die qualitativen Kundenanforderungen können

sie sich sprichwörtlich aus dem kleinen Finger saugen. Die fertigen Bezüge wandern in die Nähwerkstatt, die innerhalb des Jahres 2016 modernisiert wurde. Das Nähen der Bezüge, vor allem aus Leder, erfordert eine große Geschicklichkeit und viel Erfahrung. Geschicktes Personal ist deshalb die Grundlage eines perfekten Ergebnisses.

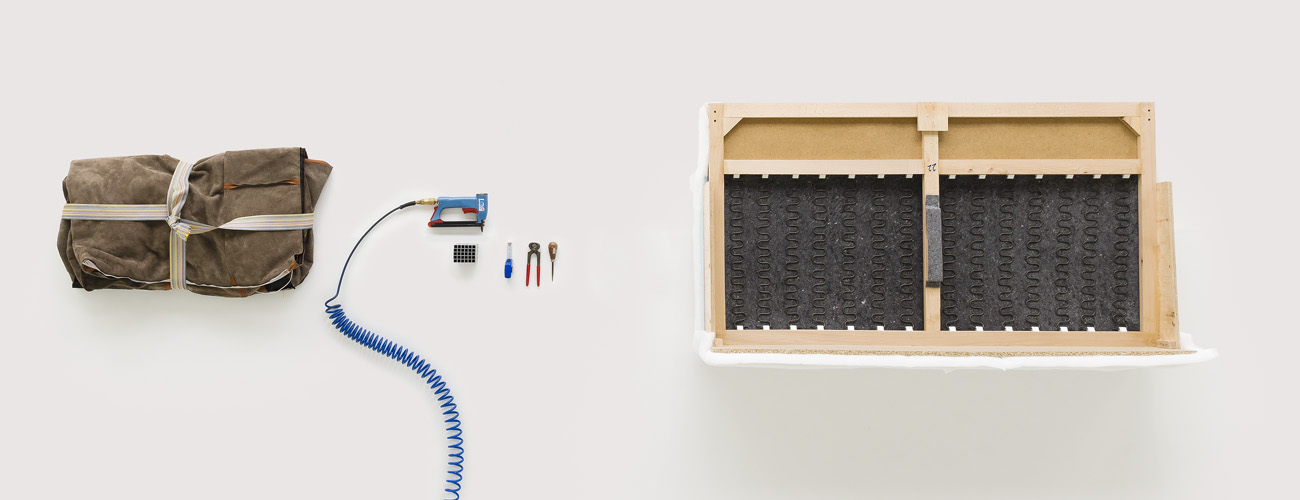

Die Polsterung

Der Kreislauf für die Polstermöbelerzeugung schließt sich in der Polsterei. Auf die, mit Schaumstoff oder Vlies,beklebte Gestelle werden Bezüge angebracht. In diesem Bereich wird ein maximaler Wert auf die Präzision der durchgeführten Arbeitsvorgänge gelegt, der insbesondere auf langjährigen Erfahrungen im Fachbereich beruht.

In der Polsterwerkstatt erfolgt auch die Ausgangsqualitäskontrolle jedes einzelnen Erzeugnisses.

Neben der Polsterung der einzelnen Elemente erfolgt hier die gesamte Montage inklusive Füße, Motoren und alllen sonstigen Funktionskomponente. In der ersten Ebene wird die Verarbeitung geprüft – die Prüfer betrachten aufmerksam vor allem die Präzision der Näharbeiten und die Regelmäßigkeit der Polsterung.

Wenn die Ästhetik stimmt, wird die Funktionsfähigkeit der Motoren und der integrierten Beschläge geprüft. Schließlich bekommt jedes Stück einen Expeditionsaufkleber und die Dokumentation, die nach Maß für jeden Endkunden zugeschnitten wird.

Das Werkstattteam produziert 1 100 Sitzeinheiten wöchentlich.

Die Teilung und das Biegen

Die Entstehung der Metallteile beginnt in der Zuschnittwerkstatt. Hier erfolgen die zwei grundsätzlichen Produktionsvorgänge – die Teilung und das Biegen. Das Rohmaterial sind die Hüttenerzeugnisse – Halbprodukte wie z. B. Bleche, Stangen, Rohre, Drahte und Profile mit den verschiedensten Parametern.

Für die Teilung stehen drei Hand-, Horizontal- und Vertikalbandsägen, zwei automatischen Sägen und hydraulische Scheren zur Verfügung. Die Werkstatt verfügt auch über eine Entnadelungsanlage.

Das Material wird mit Hilfe einer Rohrbiegemaschine und der Kantierungspresse HACO 3000. Hiermit wird auch das Blech und der Bandstahl geformt. Im Jahre 2013 wurde die Werkstatt mit einer neuen Kantenpresse HOL 40 NC/E ausgestattet.

Technologie und Ausstattung

Unterteilung von Materialien

Automatische Sägen mit Meterialgeber

• max. Schraubstocköffnung: 300 x 300 mm

• Schnittgenauigkeit: ± 0,1 mm

Manuelle Bandsägen

• geeignetfür Rundstähle, Bandstähle, Rohre und Jokel

Hydraulische Scheren

• geeignetzum Schneiden von Blech

• Blechstärke: von 0,4 mm bis 6 mm

• max. Blechlänge: 3 000 mm

Abschräg- und Kürzungssäge Metabo

• geeignet zum Sägen von Aluminium, Holz, Schichtplatten und Kunststoff

• Neigungsgrad des Schneidekopfes: 0° – 45°

• Drehteller beidseitig einstellbar bis zu 45°

Materialbiegung

Hydraulische Kantierungspresse HACO 3 000

• Biegungund Profillierung der Blechteile

• Blechstärke: von 0,4 mm bis 6 mm bei Maximallänge 3 000 mm

• Blechstärke: von 8 mm bis 12 mm bei Maximallänge 100 mm

Hydraulische Kantierungspresse HOL 40 NC/E

• Biegungskraft: 40 Tonnen

• max. Blechstärke 0,4 – 6,0 mm

• max. Blechlänge: 1 000 mm

Mehrschichtige Rohrbiegungsmaschine

• geeignetfür Rohr- und Stahlbiegung mit Ø 8 – 40 mm und Wandstärke 2 mm

• Mindestmaß: Ø 5 mm

• geeignet für Jokel biegung mit Maß von: 30 x 30 x 2 mm

• max. Biegungsradius: 200 mm

• max. Biegungswinkel: 200°

• Mindestbiegungswinkel: 10°

Das Pressen

Füße, Fußstützen, Rahmen für Polstermöbel, Füllschaumgestelle, ausklappbare Metallgestelle und sonstige Mechanismen für die verstellbaren Sofas stellen den Hauptteil der momentanen Produktion der Metallvearbeitung Kroslak dar.

Das Blech und der Bandstahl werden mit sechs exzentrischen Pressen mit einem Maximaldruck von 25 bis 100 Tonnen geschnitten. Ausserdem verfügen sie über die Technologie Lochen und Durchpressen und erlauben aucherlauben auch das Stanzen von Öffnungen. Selbstverständlich können das Blech, die Rohre und Jokel hier auch gebogen und das Material zu gebogenen Formen gepresst werden.

Neben den exzentrischen Pressen ist die Werkstatt auch mit einer Einspritzpresse ausgestattet, die zur Herstellung von kleinen Plastikkomponenten bestimmt ist. Zu der weiteren Ausstattung gehören eine Nietenmaschine, manuelle Fräsen, Drehbänke, Revolverdrehbank, Portalbohrmaschinen und eine Rohrstrangpresse für Gewinde.

Technologie und Ausstattung

Exzenterpressen

• 3 Pressen mit max. Druck 25 Tonnen,

• 2 Pressen mit max. Druck 63 Tonnen,

• 1 Presse mit max. Druck 100 Tonnen

• ermöglichen Kaltpressvorgänge: Schneiden, Lochen, Biegen, Glätten, Durchpressen, Nieten, Stanzen, Flachziehen

Drehmaschinen, 2 Stück

• Drehen von Werkstücken bis zur Größe von 200 mm

• geeignet zur Herstellung von Nieten, Schrauben,Bolzen; Gewindedrehen (metrische, whitworth); Ausstechdrehen

• max. Drehdurchmesser: 355 mm

Großer Fräser

• Tischgröße: 300 x 1 370 mm

• max. Erzeugnisgewicht: 250 kg

• Spindel durchmesser im Vorderlader: 75 mm

• Zuschübe: 13° – längs und quer mit Geschwindigkeit 14 – 900 mm/min vertikal mit Geschwindigkeit 4 – 250 mm/min

Kleiner Fräser

• Tischgröße: 600 x 250 mm

• Quer- undHorizontalfräsen

Spritzgußmaschine

• geeignet zur Herstellung von verschiedenen kleinen Plastikteilen

Nietenmaschine

• ermöglicht das Nieten von Fest- und Drehbolzen mit 4 – 12 mm durchmesser

Portalbohrmaschinen

• ermöglichen das Bohren, Einsenken, Gewinden

• Bohrparameter: Ø 3 – 50 mm

• Gewindenparameter: Ø 4 – 10 mm

Das Schleifen

Die Metallverarbeitung Krošlák produziert nicht nur Halbprodukte und Finalteile für die Möbelsparte. Man hat große Erfahrung in der Herstellung von verschiedenen atypischen Erzeugnissen und Konstruktionen aus Metall und Edelstahl. Ein weiterer Bearbeitungsbereich, in dem die Produkte landen, ist die Schleiferei. Hier bekommen die Teile die erforderliche Oberflächenqualität, wie z. B. den Finalschliff von Kanten.

Das Schleifen und das Polieren erfolgt entweder per Hand oder maschinell.Man verfügt über galvanische Schleifmaschinen und einen Schleifbock Opti BSM 150, für die das Schleifpapier mit einer Korngröße von 40 bis 1200 verwendet wird. Aus der Sicht der kinetischen Bewegung ermöglicht die Werkstattausstattung das Schleifen sowohl von rotierenden Flächen als auch das statische Flächenschleifen.

In der Schleiferei können ausserdem Arbeitsvorgänge wie z. B. die verschiedenen Rundprofilbiegungenund das Schneiden der gewünschten Maße, gegebenenfalls das Nietendurchgeführt werden. Anschließend erfolg die Ausgangsqualitätskontrolle für sämtliche Produktparameter.

Technologie und Ausstattung

Bandschleifmaschine

• 7 Stück

• Korn: 36 – 2 500

• Schleifen von Drehflächen und Flachschleifen

• geeignet zum Radiusschleifen

Schleifbock Opti BSM 150

• Schleifbandmaße: 150 x 2 000 mm

• Bandgeschwindigkeit: 33 m/s

• Schleiftablett mit Winkeleinstellung: 15°–30°

Handschleifmaschinen

• Exzenterschleifer, Eckschleifer, Bandschleifer für Rohre, Gradschleifer, Satinierschleifer

Handmutternieter

• ermöglichen das Einführen der Mutter an die Niete bei Verbinden von Materialien

Nieter für Reißnieten

• ermöglichen ein festes (unzerlegbares) Verbinden zweier Materialien

Rundbiegemaschine ZOPF ZB 80/2M

• Geeignet für Profilbiegung Rohren, Jokeln, Winkeln, Bandstahl, T-Profile, Ellipse- und Flachovalrohre

Das Schweißen

Während der beinahe drei Jahrzenten ihres Bestehens hat die Metallverarbeitung Krošlák die verschiedensten Aufgabenstellungen realisiert. Wenn man ein neues Produkt in die Serienproduktion einführt, erfordert dies eine Entwicklungsphase in jeder der involvierten Werkstätten. Eine der wichtigsten in diesem Kettenprozess ist die Schweißerei. Hier erfolgt das Verbinden von zwei schmelzbaren Materialien mittels ihrer Lokalschmelze, darauffolgt ihr Verschmelzen und anschließend die Abkühlung.

Die Werkstattmitarbeiter sind für diese Tätigkeit zertifiziert und dazu befähigt, in einem und denselben Vorgang gleichzeitig das Eisen und den Edelstahl zu schweißen. Es werden die Methoden MIG (CO2) und TIG. angewandt. Bei den Erzeugnissen mit verchromter Oberfläche benutzt man die Schweißmethode mit einer Flamme (mit dem Autogen) mit dem Zusatzstoff Messing. Die Bogenschweißmaschine nützt man zum Punktschweißen der Schweißnähte.

Die Fachmitarbeiter der Werkstatt schaffen spielerisch auch komplizierte Schweißlinge. Außerdem wird die präziese Arbeit auch durch die Schweißmittel garantiert, die für jedes Erzeugnis speziell hergestellt werden.

Technologie und Ausstattung

Schweißmaschinen OERLIKON Citoline 3000T

• 9 Stück

• CO2 und MIG/MAG Schweißen

• digitales Meßgerät

• 2T/4T Regime und Punkt schweißen

• Polaritäts umschaltung möglich

• geeignet zum Schweißen mit Rohrdraht (ohne Gaszufuhr)

• 2 Drosselausgänge

Schweißmaschine T220 LORCH

• Schweißen mit Methode TIG

Schweißmaschine TECNA TE 25

• Bogenschweißmaschine zum Punktschweißen

Bohrmaschine FLOT

• ermöglicht das Bohren und Formen von Öffnungen für eine Winde mit der Methode FLOWDRILL

Portalbohrmaschinen

• 3 Stück

• ermöglichen das Bohren, das Versenken und das Gewinden

• Bohrparameter: Ø 3 – 30 mm

• Gewindenparameter: M4 – M12

Die Pulverbeschichtung

Die Oberfläche der Metallerzeugnisse kann man weiter durch die Pulverbeschichtung bearbeiten, das sogenannte Komaxitieren. Es ist eine Technologie, bei der an die Oberfläche eine Schicht von frei fließendem, trockenem Pulver angebracht wird. Die üblichen Flüssigfarben unterscheiden sich von den Pulverfarben darin,

dass die Pulverfarben kein Lösungsmittel benötigen. Die Farbschicht wird elektrostatisch angebracht und wird durch Erhitzen ausgehärtet. Der Pulver kann ein Thermoplast oder ein Thermoset Polymer sein. Die Finalfarbe ist dann härter als es bei den üblichen Farben der Fall ist. Neben der hervorragenden Optik garantiert sie auch einen zuverlässigen Korrosionsschutz.

Vier geschulten Mitarbeiter tragen den Pulverlack per Hand auf, wodurch zusätzlich eine makellose Oberflächenqualität entsteht. Die Werkstatt ist mit drei Pulversprühkabinen ausgestattet. Die drei Brennöfen ermöglichen das Ausbrennen von Produkten mit den Größenmaßen 1 200 x 800 x 3 000 mm.

Technologie und Ausstattung

Pulverprühkabine

• 3 selbständige Absaugeinheiten

• max. Größe der besprühten Erzeugnisse: 1150 x 750 x 3 000 mm

• freieFarbwahl nach FarbpaletteRAL, oder nach Kundenwunsch beilangfristigen Verträgen

Brennöffen

• 3 selbständige Kammer

• max. Größe der gebranntenErzeugnisse: 1 200 x 800 x 3 000 mm

• Brennen bei Temperaturen: 180 – 200 °C

Die Formschäumung

Die Hochdruck-Schaumeinspritztechnologie stellt die flexible Alternative zum geschnittenen Schaum dar. Sie ermöglicht die Herstellung von Teilen mit komplizierten Formen und unterschiedlichen Parametern.

Der Prozess basiert auf dem Einspritzen eines Isocyanat-Polyol-Gemischs in geschlossene oder offene Formen. Das Schaumteil kann nach dem Abkühlen sofort weiter verarbeitet werden. Diese Technologie kommt insbesondere bei der Serienherstellung mit hoher Effektivität zum Einsatz.

Von Vorteil ist, dass präzise Teile produziert werden können. Dadurch fallen Prozesse, bei denen große Moltonblocks ausgeschnitten bzw. geklebt werden müssen, einfach weg. So läuft die Produktion schneller und das Abfallaufkommen wird reduziert. Zudem sind beim Schäumen auch der Komfort sowie die Beschaffenheit konsistenter als bei geschnittenem Schaum. Mit dieser Technologie lässt sich selbst bei subtilen Teilen hoher Komfort erreichen.

Die Werkstatt Krošlák verfügt über eine lange Tradition der Herstellung von Innenkonstruktionen für Schaumteile, bei denen diverse Materialien und Komponenten verwendet werden: Metall, Bälge, Holz oder Gurte. Bisher wurden diese Bauteile zur Weiterverarbeitung nach Westeuropa verschickt. Nun ist dank der neuen technischen Ausstattung auch Krošlák in der Lage, geschäumte Konstruktionen anzubieten. Selbstverständlich bieten wir auch das Polstern derselben an. Krošlák übernimmt den gesamten Herstellungsprozess und bietet den Partnern das komplette Produkt an.

Technologie und Ausstattung

Hennecke Highline

- Hochdruckdosiermaschine mit A:B-Verhältnis = 1:1(650:650cm3/s) mit einem MT-Mischkopf zur Herstellung von Möbel-Schaumteilen

- hervorragende Mischqualität durch den Einsatz der hochwirksamen Technologie mit Mischkopf und Einspritzer und der erstklassigen Pumptechnologie vom globalen Marktführer

- hohe Präzision beim Dosieren, Einhaltung von Rezepturen und Sollgewichten der Teile

- Einspritzgeschwindigkeit gesamt: 1 300cm3/s

- Tagesbehälter mit 60 und 250 Liter Volumen

Das Verpacken und die Auslieferung

Die Produktion und die Auslieferung erfolgen bei Krošlák im Einwochentakt. Das Beladen der LKWs erfolgt an den mit Überwachungskameras bestückten Laderampen. Dies sichert die exakte Warenbeladung und falls erforderlich, die Nachprüfung. Die meisten Kunden managen die Warenabholung selbst, die Logistikabteilung der Firma Krošlák kann es jedoch auf Wunsch ebenfalls erledigen.

Die Warenbeladung und -anordnung erfolgt gemäß vorab bestimmter Reihenfolge. Das ermöglicht auch eine problemlose Entladung am Bestimmungsort. Möglich ist auch eine kombinierte LKW-Beladung gemeinsam mit anderen Lieferanten.

Die Verpackung schützt die Ware vor Beschädigung während des Transports und beim Entladen. Dabei machen sich

25-jährige Erfahrung und Entwicklung in den Verpackungstechnologien bei Krošlák bezahlt. Je nach Warenart werden die verschiedensten Verpackungsarten verwendet; Welpappe, dünne Klarsichtfolie und eine grobe obere Folie. Edelstahlund Chromteile werden in einen PETSchaum eingepackt und die Prämiumware kann auch in einen festen Pappkarton verpackt werden.

Die Vision

Die Metallbearbeitungswerkstatt Krošlák verfügt frei über ihre Kapazität und ist in der Lage, den verschiedensten Kundenwünschen zu entsprechen. Hauptsächlich führt sie Schlosserarbeiten durch, stellt Meallzubehör und Fertigmetallteile vor allem für Möbelindustrie her, jedoch nicht ausschließlich. Mithilfe langjähriger Partnerschaften beherbergt sie auch Technologien wie z.B.Spritzverzinkung, Verchromung, Laserbrennung, CNC Fräsen und Drehen.

Einen großen Anteil an der Metallzubehörproduktion Kroslak home., stellt die Erzeugung für den eigenen Polsterbereich dar.

Krošlák ist der ideale Partner für eine langfristige Zusammenarbeit, wenn man hochwertig hergestellte Produkte und eine optimale geografische Lage in Mitteleuropa schätzt.

Die Vertriebsabteilung wird auch künftig vor für allem atypische Produkte und Halbprodukte in mittelgroßen Serien Lieferverträge abschließen. Ambition und Ziel für die Zukunft ist es, sich einen Namen als Lieferant von Metallgestellen für Bauvorhaben und als Innenausstatter für Gewerberäume zu machen.

Wie es geht

Zusammenarbeit mit Designern

Manchmal reichen fertige Lösungen aus Katalogen einfach nicht aus. Deshalb bieten wir in Zusammenarbeit mit Partner-Architekturbüros maßgeschneiderte Innenausstattungen. Wir betreuen Ihr Projekt von der Erstberatung und einführenden Skizzen bis hin zur eigentlichen Umsetzung und Montage vor Ort. Unsere Kunden sind Hotels, Restaurants, Bars, Büroräume und unsere Grenzen sind nur Ihre Vorstellungskraft.

Maßgeschneidert nach Ihren Vorstellungen

Mehr als 30 Jahre Erfahrung, unsere eigene Technologien und ein Expertenteam im Handwerk ermöglichen es uns, jedes Holz-, Metall- und Polstermöbel herzustellen. Wir erledigen individuelle, auf Einzelpersonen zugeschnittene Aufträge, haben aber auch umfangreiche Erfahrungen mit größeren Projekten, wie Expositionen von Ausstellungsständen oder Hotels mit einer Größe von ca. 50 Zimmern. Wir haben uns auch an der Umsetzung unserer eigenen Lösungen für Cafés und Bars mit originellem Innendesign beteiligt. Für anspruchsvolle Kunden, die eigene Lösungen benötigen, haben wir immer ein Ergebnis ohne Kompromisse gefunden.

Wie funktioniert die Zusammenarbeit

Referenzen

Interieurlösungen

für Hotels

Individualisierte Maßanfertigungen für kleine und mittelgroße Hotels bis zu einer Größe von ca. 50 Zimmern. Jedes Holz-, Metall- und Polstermöbel findet dank der Zusammenarbeit mit Partner-Architekturbüros immer seinen genauen Platz.

Lösungen für

Bars und Restaurants

Restaurants oder Design-Bars, die ihren einzigartigen Charakter unterstreichen wollen, verdienen ein individuelles Interieur. In Zusammenarbeit mit Architekturbüros betonen wir neben der Ästhetik auch die Funktionalität der genutzten Räume.