Vzorovanie

Sériová výroba nábytku si vyžaduje prepracovaný návrh, dôsledne pripravenú výkresovú dokumentáciu a tím odborníkov zapálených pre prácu. Každý z nových produktov čalúnnictva Krošlák preto začína svoju cestu v oddelení vzorovania. Práve tu vzniká na základe návrhu, preferencií klienta a noriem prototyp.

Počiatočný vstup môže byť rôzny. Vychádzať sa dá zo skice či inak vizuálne spracovanej inšpirácie s popisom, rovnako môže byť spolupráca založená na výmene podrobných technických výkresov alebo fyzickej vzorky. V roku 2017 začala spoločnosť Krošlák napĺňať aj ambície vlastnej produktovej línie a značky. Tým spustila proces transformácie z výrobného podniku na produktovo orientovanú spoločnosť.

K neopomenuteľným úlohám oddelenia patrí kalkulácia a príprava noriem. To zabezpečujú traja pracovníci certifikovaní firmou IPA Slovakia. Po schválení dizajnu, kvality, komfortu sedenia, ceny a dodacích podmienok klientom je model pripravený na výrobu.

Technológie a tím

V portfóliu vývojárov spoločnosti Krošlák je rozličný sortiment čalúneného nábytku – sedačky, postele, kreslá, ležadlá i stoličky. Okrem rôznych materiálov majú skúsenosti so širokou škálou funkčných komponentov – mechanizmami na manuálne alebo motorické polohovanie sedákov, operadiel a podrúčiek alebo, napríklad, integrovaním USB nabíjacích portov a iných elektronických komponentov. Sústreďujú sa na produkty pokračujúce do sériovej výroby, no stretávajú sa aj so zadaniami riešení na mieru, ako sú čalúnené komponenty do interiérov jácht, reštaurácií a hotelov.

Personálne zázemie oddelenia tvoria odborníci s vycibrenou priestorovou predstavivosťou a schopnosťami rozmýšľať v 2D aj 3D, ktoré im pomáhajú pri kreslení technických výkresov. Ich základným pracovným nástrojom je softvér. Pri návrhu kostier a molitanov sa využívajú systémy CAD a v prípade kostier tiež špecializovaný softvér, ktorý dokáže výkresy spracovať do dát určených pre obrábacie centrum CNC. Z ďalších softvérov je to balík Lectra na porez poťahovej látky a kože,

ktorý zároveň optimalizuje spotrebu poťahového materiálu. Na dokumentáciu a kalkulácie noriem pre šijaciu dielňu slúži program Plan Assyst, schopný vypočítať aj normominúty na ušitie poťahu.

Celý proces vývoja prototypu trvá štandardne jeden mesiac, no závisí od náročnosti samotného modelu a množstva úprav.

Príprava kostry

Neustály rozvoj spoločnosti Krošlák potvrdzuje oddelenie prípravy kostier. V minulosti bolo rezanie drevených komponentov vyrábaného nábytku riešené formou subdodávateľov. Dnes je vo firme zriadené nové stredisko na spracovanie veľkoplošných drevených materiálov a kostry sa tu nielen montujú, ale zároveň sa tu jednotlivé drevené diely aj pripravujú.

Kostra je základom dobrej sedačky a nový CNC stroj a nárezové centrum nielenže zrýchlili a zefektívnili celý proces výroby, ale vďaka nim má spoločnosť Krošlák pod kontrolou kvalitu materiálu, jeho spracovania a ekonomickosť využitia.

Tunajšie know-how v oblasti vývoja a výroby kostier je postavené na dlhoročných skúsenostiach s modelmi vybavenými najrôznejšími mechanizmami, pri ktorých sa presnosť musí merať na milimetre. Interným porezom dreva firma zjednodušila logistiku a zvýšila svoju flexibilitu.

Technológie a tím

Najväčšou posilou modernej kostrárne je nový obrábací stroj SCM Accord 20 nst, ktorý optimálne zabezpečuje potreby flexibilnej výroby. Je výnimočne vhodný na spracovanie panelov zo surového dreva a materiálov na báze dreva, ako aj plastu, kompozitov a ľahkých zliatin, pričom v závislosti od materiálu dokáže rezať jednu až tri vrstvy. Rozmery obrábaných dosiek sú 3 650 x 1 600, 3 650 x 2 120 mm a 4 250 x 2 120 mm. Obsluha zariadenia je plne automatická, výkon, 12 – 15 kW a jeho otáčky dosahujú hodnotu až 24 000/min. Disponuje zásobníkom na 12 – 36 nástrojov.

Oddelenie prípravy kostier je vybavené nárezovým centrom SCM SIGMA IMPACT P s reznou dĺžkou 3 800 mm, hĺbkou rezu na platforme v rozsahu 1 850 až 2 200 mm a premenlivou rýchlosťou rezania do 135 m/min.

Na uhlové rezanie je vhodná formátovacia píla SCM SI 300 CLASS s naklápaním pílového kotúča od 90° do 45°, pojazdom stola 2 800 mm, šírkou 360 mm a presnosťou 0,05 mm na celú dĺžku rezu.

Nenahraditeľné sú v dielni tiež univerzálna stolová okružná píla Metabo TKHS 315 C a kompaktné sponkovačky.

Práca na kostre končí vkladaním plastových úchytov, vlnovcov, prípadne kovaní zabezpečujúcich požadovanú funkčnosť konkrétneho modelu.

Lepenie a molitany

Pohodlie a správna ergonómia sedenia sú pri sedačkách a posteliach rozhodujúce. V ich zabezpečení zohráva svoju úlohu sendvič, ktorého zloženie sa vytvára vždy na mieru. Kvalita a tvrdosť molitanov sú závislé výlučne od preferencií klientov. Vychádzajú zo zvyklostí trhu, na ktorý produkt smeruje,

a parametrov, ktoré sú pre koncových zákazníkov prioritou. Požadované vlastnosti sedákov, operadiel a podrúčiek sú výsledkom použitia výplňových materiálov so správnymi parametrami, ich tvarovaním a vrstvením, prípadne použitím matracov s bonellovými pružinami.

Dielňa Krošlák má skúsenosti s najrôznejšími požiadavkami z celej EÚ a na ich naplnenie využíva širokú škálu materiálov.

Proces v lepičskej dielni sa končí nalepením rúna. Výsledkom je takzvaná „kostra do biela“, pripravená na čalúnenie.

Technológie a tím

Tím desiatich profesionálov z lepičskej dielne pracuje tak, aby denne nachystali 350 sedákových jednotiek, ktoré sú ihneď k dispozícii pre ďalšie oddelenie – čalúnnickú dielňu.

Lepičská dielňa je vybavená centrálnym rozvodom lepidla na báze rozpúšťadla, ktoré po nanesení na povrch kostry alebo molitanu okamžite zasychá.

Táto metóda je veľmi efektívna a zabezpečuje plynulosť toku výroby. Aby bolo pracovisko zároveň bezpečné, je v hale inštalované výkonné odsávanie.

Molitanové tvarovky dodávajú lídri na trhu – firmy B6 A/S, Eurofoam a Molitas. Ich objednávanie vychádza z plánu na konkrétny týždeň. Nutnosť skladovania je tak obmedzená na minimum.

Spolupráca s viacerými etablovanými dodávateľmi sa ukázala kvôli načasovaniu kontinuálnej výroby ako nevyhnutnosť. Výhodou je tiež prístup k širokému spektru molitanových polotovarov, ktoré si kapacita výroby a rôznorodosť vyrábaných elementov vyžaduje.

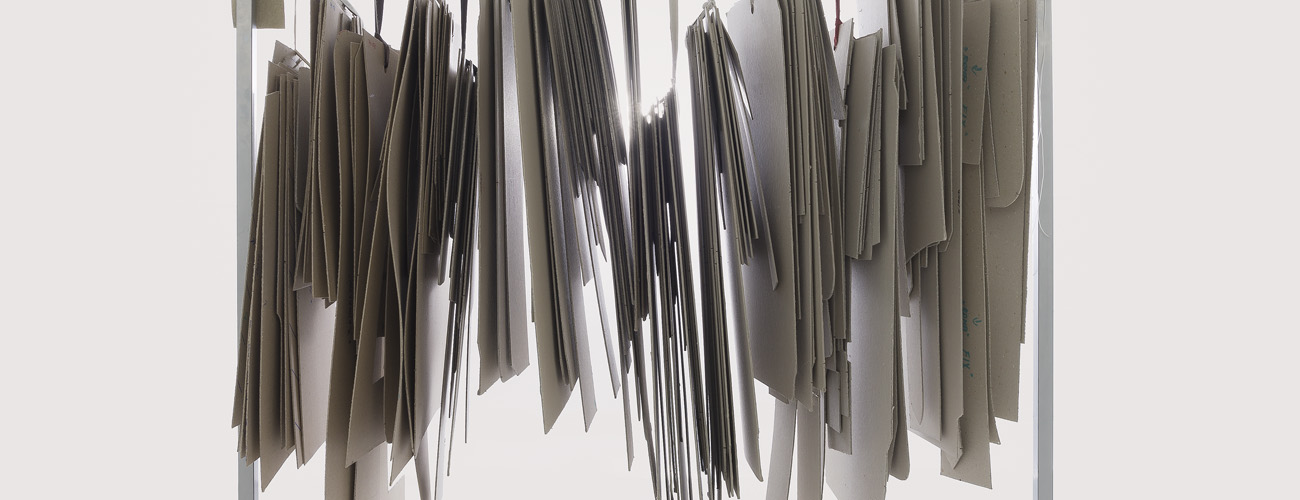

Porez a šitie poťahov

Čo na prvý pohľad napovedá o kvalite čalúneného nábytku je poťah – jeho materiál a spracovanie.

Poťahový materiál si zákazník buď zabezpečuje sám, alebo využíva domácich a zahraničných dodávateľov, s ktorými spolupracuje spoločnosť Krošlák. Novinkou je interný skladový evidenčný systém,

schopný dokonalo rozpoznávať rôzne charakteristiky materiálov, čo vedie k zdokonaleniu výroby.

Pri spracovaní sa textil a syntetická koža režú strojom. Pokiaľ ide o kožené poťahy, spoločnosť nedá dopustiť na ručné rezanie. Skúsené pracovníčky majú za sebou viacero školení zameraných na manipuláciu s kvalitnou

kožou a systém nastavenia kvalitatívnych kritérií podľa preferencií zákazníka majú v malíčku. Nastrihané poťahy pokračujú do šijacej dielne, ktorá v priebehu roka 2016 prešla modernizáciou. Šitie poťahov, špeciálne kožených, si vyžaduje veľkú zručnosť a skúsenosti. Šikovný personál je preto základom perfektného výsledku.

Technológie a tím

Nový skladový systém eviduje rôzne charakteristiky materiálov a zaručuje absolútnu odtieňovú zhodu jednotlivých vyhotovení modelu. V prípade, že si klient dodáva látky sám, má do systému otvorený prístup, čo mu zaisťuje prehľad a možnosť optimalizovať svoje nákupy. To minimalizuje riziko nedostatku látky a prípadné problémy s realizáciou objednávky.

Na porez látky využíva spoločnosť Krošlák viacvrstvový cutter na látku

Lectra Vector 5000, ktorý ročne nareže približne 272 000 metrov. Potreby rezania bežných materiálov, akými sú bavlna, ľan, hodváb, koženka alebo napríklad technické materiály, veľmi dobre rieši aj výkonná vertikálna rezačka Dayang CZD-103. Okrem toho plánuje spoločnosť na skvalitnenie produkcie zakúpiť jednovrstvový dvojhlavový cutter od švajčiarskeho výrobcu Zünd D3, ktorý zosobňuje najnovšiu technológiu v tejto oblasti.

V roku 2017 otvorila spoločnosť Krošlák novú šijaciu dielňu v Brezovej pod Bradlom. K 22 šičkám v zmodernizovanej dielni v Nitrianskej Blatnici tak pribudli ďalšie posily. Dielne sú vybavené novým softvérom a pneumatickými šijacími strojmi s viazaným stehom. Ide o montážne, ale aj obšívacie, štepovacie a riasiace stroje. Na flexibilite výroby sa podieľa aj kooperácia s tromi externými šijacími dielňami z regiónu.

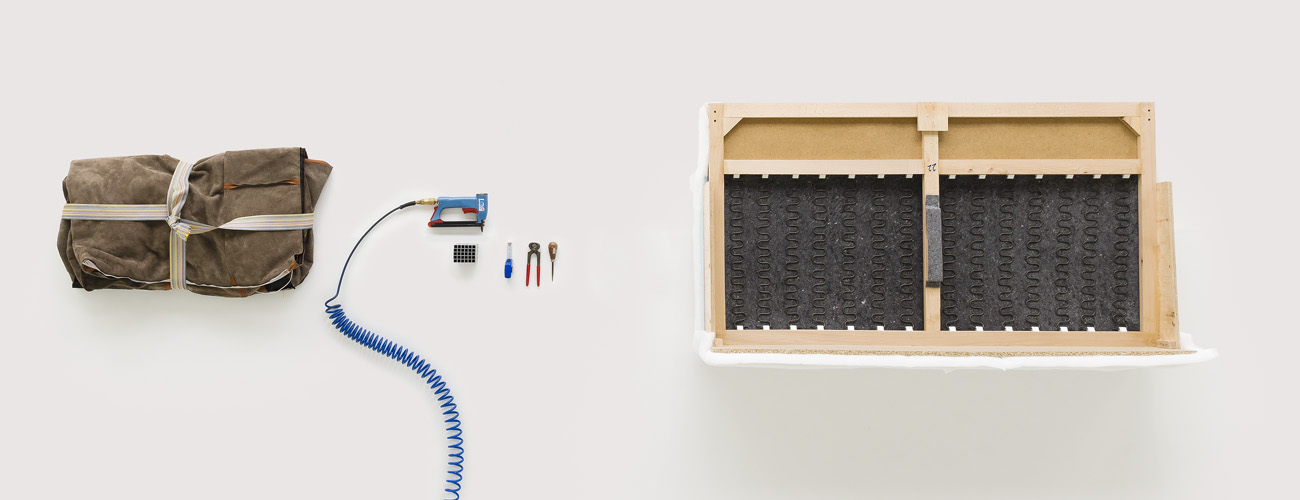

Čalúnenie

Výroba čalúneného nábytku finišuje v čalúnnickej dielni. Molitanmi a rúnom oblepené kostry sa tu stretávajú s poťahmi. Na tomto úseku sa prikladá maximálna dôležitosť precíznosti práce, ktorá vychádza najmä z dlhoročnej praxe pracovníkov.

V čalúnnickej dielni prebieha aj výstupná kontrola kvality každého z výrobkov.

Preto je tu okrem čalúnenia jednotlivých elementov nutné celý model zmontovať, a to vrátane nôh, motora a ďalších funkčných komponentov. Na prvej úrovni sa posudzuje vypracovanie – kontrolóri si všímajú najmä precíznosť šitia a pravidelnosť čalúnenia.

Ak je z estetickej stránky všetko v poriadku, kontroluje sa funkčnosť motorov a integrovaných kovaní. Nakoniec je každému kusu pridelený expedičný štítok a dokumentácia tlačená na mieru pre koncového zákazníka.

Tím dielne vyprodukuje 1 100 kusov nábytku týždenne.

Technológie a tím

Čalúnnici spoločnosti Krošlák pracujú na kvalitných čalúnnických montážnych stoloch ST-3 od značky Rexel. Stabilná konštrukcia a látkou potiahnutá pracovná plocha s pneumaticky nastaviteľnou výškou umožňujú ľahkú manipuláciu so spracovávaným nábytkom. To všetko vedie k väčšiemu komfortu čalúnnikov, vyššej kvalite výsledných produktov i efektivite výroby. Z konkrétnych parametrov je nutné ešte uviesť rozmer

pracovnej dosky – 900 x 2 000 mm, výšku zdvihu – 300 – 1 280 mm a maximálne zaťaženie stola – 160 kg.

– Produkty vychádzajúce z čalúnnickej dielne musia spĺňať prísne kritériá kvality. Každá sedačka je tu preto zmontovaná a otestovaná, aby bola po jej rozbalení zaručená spokojnosť koncového zákazníka. Jednotlivé modely majú pridelené zoznamy kvalitatívnych kritérií – ide o dokumenty,

ktoré vznikajú a upravujú sa spoločne s vývojom vzťahov so zadávateľom a definíciou jeho očakávaní. Klienti spoločnosti Krošlák teda nemusia výrobky už znova kontrolovať a môžu ich posunúť priamo do predaja. Navyše, v prípade záujmu je možné dodať ku každému kusu fotodokumentáciu, čo je vhodné najmä pri uvádzaní nového modelu do výroby alebo v počiatočných fázach spolupráce s novým klientom.

Balenie a expedícia