Ako to prebieha

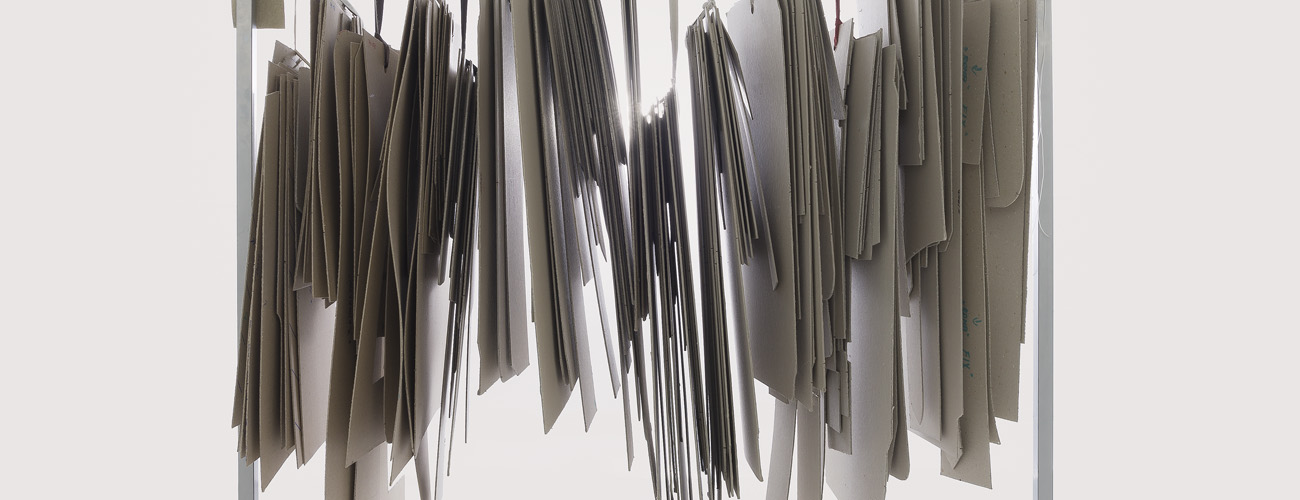

Vzorovanie

Sériová výroba nábytku si vyžaduje prepracovaný návrh, dôsledne pripravenú výkresovú dokumentáciu a tím odborníkov zapálených pre prácu. Každý z nových produktov čalúnnictva Krošlák preto začína svoju cestu v oddelení vzorovania. Práve tu vzniká na základe návrhu, preferencií klienta a noriem prototyp.

Počiatočný vstup môže byť rôzny. Vychádzať sa dá zo skice či inak vizuálne spracovanej inšpirácie s popisom, rovnako môže byť spolupráca založená na výmene podrobných technických výkresov alebo fyzickej vzorky. V roku 2017 začala spoločnosť Krošlák napĺňať aj ambície vlastnej produktovej línie a značky. Tým spustila proces transformácie z výrobného podniku na produktovo orientovanú spoločnosť.

K neopomenuteľným úlohám oddelenia patrí kalkulácia a príprava noriem. To zabezpečujú traja pracovníci certifikovaní firmou IPA Slovakia. Po schválení dizajnu, kvality, komfortu sedenia, ceny a dodacích podmienok klientom je model pripravený na výrobu.

Technológie a tím

V portfóliu vývojárov spoločnosti Krošlák je rozličný sortiment čalúneného nábytku – sedačky, postele, kreslá, ležadlá i stoličky. Okrem rôznych materiálov majú skúsenosti so širokou škálou funkčných komponentov – mechanizmami na manuálne alebo motorické polohovanie sedákov, operadiel a podrúčiek alebo, napríklad, integrovaním USB nabíjacích portov a iných elektronických komponentov. Sústreďujú sa na produkty pokračujúce do sériovej výroby, no stretávajú sa aj so zadaniami riešení na mieru, ako sú čalúnené komponenty do interiérov jácht, reštaurácií a hotelov.

Personálne zázemie oddelenia tvoria odborníci s vycibrenou priestorovou predstavivosťou a schopnosťami rozmýšľať v 2D aj 3D, ktoré im pomáhajú pri kreslení technických výkresov. Ich základným pracovným nástrojom je softvér. Pri návrhu kostier a molitanov sa využívajú systémy CAD a v prípade kostier tiež špecializovaný softvér, ktorý dokáže výkresy spracovať do dát určených pre obrábacie centrum CNC. Z ďalších softvérov je to balík Lectra na porez poťahovej látky a kože,

ktorý zároveň optimalizuje spotrebu poťahového materiálu. Na dokumentáciu a kalkulácie noriem pre šijaciu dielňu slúži program Plan Assyst, schopný vypočítať aj normominúty na ušitie poťahu.

Celý proces vývoja prototypu trvá štandardne jeden mesiac, no závisí od náročnosti samotného modelu a množstva úprav.

Príprava kostry

Neustály rozvoj spoločnosti Krošlák potvrdzuje oddelenie prípravy kostier. V minulosti bolo rezanie drevených komponentov vyrábaného nábytku riešené formou subdodávateľov. Dnes je vo firme zriadené nové stredisko na spracovanie veľkoplošných drevených materiálov a kostry sa tu nielen montujú, ale zároveň sa tu jednotlivé drevené diely aj pripravujú.

Kostra je základom dobrej sedačky a nový CNC stroj a nárezové centrum nielenže zrýchlili a zefektívnili celý proces výroby, ale vďaka nim má spoločnosť Krošlák pod kontrolou kvalitu materiálu, jeho spracovania a ekonomickosť využitia.

Tunajšie know-how v oblasti vývoja a výroby kostier je postavené na dlhoročných skúsenostiach s modelmi vybavenými najrôznejšími mechanizmami, pri ktorých sa presnosť musí merať na milimetre. Interným porezom dreva firma zjednodušila logistiku a zvýšila svoju flexibilitu.

Technológie a tím

Najväčšou posilou modernej kostrárne je nový obrábací stroj SCM Accord 20 nst, ktorý optimálne zabezpečuje potreby flexibilnej výroby. Je výnimočne vhodný na spracovanie panelov zo surového dreva a materiálov na báze dreva, ako aj plastu, kompozitov a ľahkých zliatin, pričom v závislosti od materiálu dokáže rezať jednu až tri vrstvy. Rozmery obrábaných dosiek sú 3 650 x 1 600, 3 650 x 2 120 mm a 4 250 x 2 120 mm. Obsluha zariadenia je plne automatická, výkon, 12 – 15 kW a jeho otáčky dosahujú hodnotu až 24 000/min. Disponuje zásobníkom na 12 – 36 nástrojov.

Oddelenie prípravy kostier je vybavené nárezovým centrom SCM SIGMA IMPACT P s reznou dĺžkou 3 800 mm, hĺbkou rezu na platforme v rozsahu 1 850 až 2 200 mm a premenlivou rýchlosťou rezania do 135 m/min.

Na uhlové rezanie je vhodná formátovacia píla SCM SI 300 CLASS s naklápaním pílového kotúča od 90° do 45°, pojazdom stola 2 800 mm, šírkou 360 mm a presnosťou 0,05 mm na celú dĺžku rezu.

Nenahraditeľné sú v dielni tiež univerzálna stolová okružná píla Metabo TKHS 315 C a kompaktné sponkovačky.

Práca na kostre končí vkladaním plastových úchytov, vlnovcov, prípadne kovaní zabezpečujúcich požadovanú funkčnosť konkrétneho modelu.

Lepenie a molitany

Pohodlie a správna ergonómia sedenia sú pri sedačkách a posteliach rozhodujúce. V ich zabezpečení zohráva svoju úlohu sendvič, ktorého zloženie sa vytvára vždy na mieru. Kvalita a tvrdosť molitanov sú závislé výlučne od preferencií klientov. Vychádzajú zo zvyklostí trhu, na ktorý produkt smeruje,

a parametrov, ktoré sú pre koncových zákazníkov prioritou. Požadované vlastnosti sedákov, operadiel a podrúčiek sú výsledkom použitia výplňových materiálov so správnymi parametrami, ich tvarovaním a vrstvením, prípadne použitím matracov s bonellovými pružinami.

Dielňa Krošlák má skúsenosti s najrôznejšími požiadavkami z celej EÚ a na ich naplnenie využíva širokú škálu materiálov.

Proces v lepičskej dielni sa končí nalepením rúna. Výsledkom je takzvaná „kostra do biela“, pripravená na čalúnenie.

Porez a šitie poťahov

Čo na prvý pohľad napovedá o kvalite čalúneného nábytku je poťah – jeho materiál a spracovanie.

Poťahový materiál si zákazník buď zabezpečuje sám, alebo využíva domácich a zahraničných dodávateľov, s ktorými spolupracuje spoločnosť Krošlák. Novinkou je interný skladový evidenčný systém,

schopný dokonalo rozpoznávať rôzne charakteristiky materiálov, čo vedie k zdokonaleniu výroby.

Pri spracovaní sa textil a syntetická koža režú strojom. Pokiaľ ide o kožené poťahy, spoločnosť nedá dopustiť na ručné rezanie. Skúsené pracovníčky majú za sebou viacero školení zameraných na manipuláciu s kvalitnou

kožou a systém nastavenia kvalitatívnych kritérií podľa preferencií zákazníka majú v malíčku. Nastrihané poťahy pokračujú do šijacej dielne, ktorá v priebehu roka 2016 prešla modernizáciou. Šitie poťahov, špeciálne kožených, si vyžaduje veľkú zručnosť a skúsenosti. Šikovný personál je preto základom perfektného výsledku.

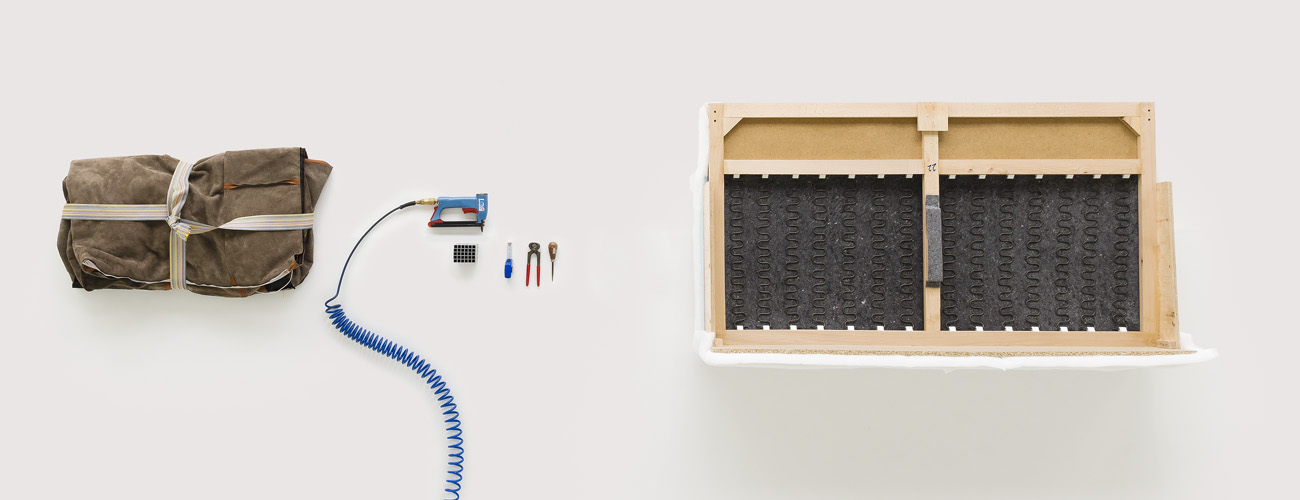

Čalúnenie

Výroba čalúneného nábytku finišuje v čalúnnickej dielni. Molitanmi a rúnom oblepené kostry sa tu stretávajú s poťahmi. Na tomto úseku sa prikladá maximálna dôležitosť precíznosti práce, ktorá vychádza najmä z dlhoročnej praxe pracovníkov.

V čalúnnickej dielni prebieha aj výstupná kontrola kvality každého z výrobkov.

Preto je tu okrem čalúnenia jednotlivých elementov nutné celý model zmontovať, a to vrátane nôh, motora a ďalších funkčných komponentov. Na prvej úrovni sa posudzuje vypracovanie – kontrolóri si všímajú najmä precíznosť šitia a pravidelnosť čalúnenia.

Ak je z estetickej stránky všetko v poriadku, kontroluje sa funkčnosť motorov a integrovaných kovaní. Nakoniec je každému kusu pridelený expedičný štítok a dokumentácia tlačená na mieru pre koncového zákazníka.

Tím dielne vyprodukuje 1 100 kusov nábytku týždenne.

Delenie a ohýbanie

Proces vzniku kovových výrobkov sa začína v nárezovej dielni. Vykonávajú sa tu dve počiatočné operácie výroby – delenie a ohýbanie. Vstupným materiálom sú hutnícke polotovary – plech, tyče, rúrky, drôty a profily rôznych parametrov.

Na delenie sú k dispozícii tri ručné, horizontálne a vertikálne pásové píly, dve automatické píly a hydraulické nožnice. Dielňa je tiež vybavená zariadením na odihlovanie materiálu.

Na ohýbanie materiálu využíva tím pracovníkov dielne možnosti ohýbačky rúrok a ohraňovacieho lisu HACO 3000, pomocou ktorého tvarujú plech a pásovinu. V roku 2013 doplnila spoločnosť vybavenie dielne ohraňovacím lisom HOL 40 NC/E.

Technológie a vybavenie

Delenie materiálov

Automatické píly s podávačom materiálu

• max. otvorenie zveráka: 300 x 300 mm

• presnosť rezu: ± 0,1 mm

Ručné pásové píly

• vhodné na guľatiny, pásoviny, rúrky a jokle

Hydraulické nožnice

• vhodné na strihanie plechu

• hrúbka plechu: od 0,4 mm do 6 mm

• max. dĺžka plechu: 3 000 mm

Skracovacia a úkosová píla Metabo

• vhodná na rezanie hliníka, dreva, vrstvených panelov a umelých hmôt

• sklon hlavy píly: 0° – 45°

• otočný tanier obojstranne nastaviteľný v rozsahu do 45°

Ohýbanie materiálov

Hydraulický ohraňovací lis HACO 3 000

• ohýbanie a profilovanie plechových dielov

• hrúbka plechu: od 0,4 mm do 6 mm pri max. dĺžke 3 000 mm

• hrúbka plechu: od 8 mm do 12 mm pri max. dĺžke 100 mm

Hydraulický ohraňovací lis HOL 40 NC/E

• sila ohýbania: 40 ton

• max. hrúbka plechu 0,4 – 6,0 mm

• max. dĺžka plechu: 1 000 mm

Viacúrovňová ohýbačka rúrok

• možnosť ohýbania rúrok a ocele s Ø 8 – 40 mm a hrúbkou steny 2 mm

• min. rozmer: Ø 5 mm

• možnosť ohýbania joklov s rozmermi: 30 x 30 x 2 mm

• max. polomer ohybu: 200 mm

• max. uhol ohybu: 200°

• min. uhol ohybu: 10°

Lisovanie

Nohy, podnože, rámy čalúneného nábytku, konštrukcie na vypeňovanie či preklopné kovové kostry a iné mechanizmy do polohovateľných sedačiek, ktoré tvoria podstatnú časť momentálnej produkcie kovovýroby Krošlák, prechádzajú v lisovni viacerými operáciami.

Strihanie plechu a pásoviny zabezpečuje šesť excentrických (výstredníkových) lisov s maximálnym tlakom 25 až 100 ton. K ich ďalším možnostiam patrí vytváranie otvorov, a to technológiou dierovania i pretláčania. Samozrejmosťou je ohýbanie a rovnanie plechu, guľatiny, rúrok a joklov či lisovanie materiálu do ohnutých tvarov.

Okrem výstredníkových lisov je dielňa vybavená vstrekovacím lisom na výrobu drobných plastových komponentov. Pracuje sa tu tiež s nitovacím strojom, manuálnymi frézami, sústruhmi, revolverovým sústruhom, stojanovými vŕtačkami a strojom na pretláčanie pod závit.

Technológie a vybavenie

Výstredníkové lisy

• 3 lisy s max. tlakom 25 ton,

• 2 lisy s max. tlakom 63 ton,

• 1 lis s max. tlakom 100 ton

• umožňujú lisovacie operácie za studena:

strihanie, dierovanie, ohýbanie, rovnanie,

pretláčanie, nitovanie, razenie, plytké ťahy

Sústruhy, 2 kusy

• sústruženie súčiastok do veľkosti 200 mm

• vhodné na výrobu nitov, skrutiek, čapov; rezanie závitov (metrických, whitworth); vypichovanie dielov

• max. točný priemer sústruhu: 355 mm

Fréza veľká

• veľkosť stola: 300 x 1 370 mm

• max. hmotnosť výrobku: 250 kg

• priemer vretena v prednom ložisku: 75 mm

• posuvy: 13 stupňov – pozdĺžne a priečne s rýchlosťou 14 – 900 mm/min zvislé s rýchlosťou 4 – 250 mm/min

Fréza malá

• veľkosť stola: 600 x 250 mm

• priečne a horizontálne frézovanie

Vstrekovací lis

• vhodný na výrobu rôznych menších plastových súčiastok

Nitovací stroj

• umožňuje nitovanie pevných a otočných nitov s priemerom 4 – 12 mm

Stojanové vŕtačky

• umožňuje vŕtanie, zahĺbovanie, závitovanie

• parametre vŕtania: Ø 3 – 50 mm

• parametre závitovania: Ø 4 – 10 mm

Brúsenie

Kovovýroba Krošlák sa nevenuje len polotovarom a hotovým dielom pre nábytkársky segment. Má skúsenosti aj s realizáciou rôznych atypových výrobkov a konštrukcií zo železa a antikora. Ďalším oddelením, ktorým tieto výrobky prechádzajú, je brúsiareň. Tu obrobky získavajú požadovanú kvalitu povrchov, ako aj finiš hrán.

Brúsenie a leštenie sa vykonáva buď ručne, alebo strojovo. Dielňa disponuje galvanickými brúskami a stojanovou brúskou Opti BSM 150, do ktorej je možné používať brúsny papier so zrnitosťou od 40 do 1 200. Z pohľadu kinematiky pohybu umožňuje vybavenie dielne brúsenie rotačných plôch i rovinné brúsenie.

K obrábacím procesom, ktoré dokáže brúsiareň zabezpečiť, je aj zakružovanie rôznych profilov a zarezávanie na požadovaný rozmer, prípadne nitovanie. Nasleduje výstupná kontrola kvality a rozmerov v kontrolných prípravkoch.

Technológie a vybavenie

Pásové brúsky

• 7 kusov

• zrno: 36 – 2 500

• brúsenie rotačných plôch i rovinné brúsenie

• vhodná na zabrusovanie rádiusov

Stojanová brúska Opti BSM 150

• rozmery brúsneho pásu: 150 x 2 000 mm

• rýchlosť pásu: 33 m/s

• uhlovo nastaviteľný brúsny stolček: 15° – 30°

Ručné brúsky

• excentrické, uhlové, pásové na rúrky, priame, satinovacie

Ručné maticové nitovačky

• umožňujú vloženie skrutky do nitu pri spájaní materiálov

Nitovačky na trhacie nity

• umožňujú pevné (nerozoberateľné) spojenie dvoch materiálov

Zakružovačka ZOPF ZB 80/2M

• vhodná na zakružovanie profilov, rúrok, joklov, vinklov, pásoviny, T-profilov, elipsooválov a plochooválov

Zváranie

Za tri dekády svojho fungovania realizovala kovovýroba spoločnosti Krošlák rôzne zadania. Nové produkty zaradené do výroby si vyžadujú vývoj na úrovni každej z dielní. Jednou z najzásadnejších v tomto procese je zvarovňa. Tu dochádza k spájaniu dvoch taviteľných materiálov pomocou lokálneho roztavenia, zliatia a následného ochladenia.

Certifikovaní pracovníci dielne dokážu momentálne zvárať železo a antikor využitím metód MIG (CO2) a TIG. Pri výrobkoch s pochrómovaným povrchom je to ďalej metóda zvárania plameňom (autogénom) s mosadzou ako prídavným materiálom. Stojanová bodová zváračka nachádza svoje využitie pri zváraní bodových spojov.

Pre odborníkov z dielne nepredstavujú ani zložité zvarence žiaden problém. Navyše, presnosť práce zaručujú aj zváracie prípravky, zhotovené pre každý z výrobkov.

Technológie a vybavenie

Zváračky OERLIKON Citoline 3000T

• 9 kusov

• zváranie CO2 a MIG/MAG

• digitálny merací prístroj

• režimy 2T/4T a bodové zváranie

• možnosť prepnutia polarity

• vhodný na zváranie rúrkovým drôtom (bez prívodu plynu)

• 2 tlmivkové výstupy

Zváračka T220 LORCH

• zváranie metódou TIG

Zváračka TECNA TE 25

• stojanová zváračka na bodové spájanie

Vŕtačka FLOT

• umožňuje vŕtanie a tvarovanie otvorov pod závit metódou FLOWDRILL

Stojanové vŕtačky

• 3 kusy

• umožňujú vŕtanie, zahlbovanie a závitovanie

• parametre vŕtania: Ø 3 – 30 mm

• parametre závitovania: M4 – M12

Práškové lakovanie

Kovové výrobky je možné ďalej povrchovo upravovať práškovým lakovaním, takzvaným komaxitovaním. Ide o technológiu, pri ktorej je na povrch nanášaná vrstva v podobe voľne tečúceho suchého prášku. Hlavný rozdiel medzi konvenčnými kvapalnými farbami a práškovými farbami je, že

práškové farby nepotrebujú rozpúšťadlá. Vrstva farby sa nanáša elektrostaticky a potom sa vytvrdí za tepla. Prášok môže byť termoplast alebo termoset polymér. Výsledná vrstva je tvrdšia ako pri bežných farbách. Zabezpečuje ochranu pred koróziou, ako aj estetický vzhľad.

Štyria vyškolení pracovníci nanášajú vrstvu práškového laku ručne a sú zárukou bezchybného povrchu výrobkov. Dielňa je vybavená tromi práškovacími kabínami. Tri pece umožňujú vypaľovať produkty maximálnych rozmerov 1 200 x 800 x 3 000 mm.

Technológie a vybavenie

Práškovacie kabíny

• 3 samostatné odsávacie jednotky

• max. veľkosť práškovaných výrobkov: 1 150 x 750 x 3 000 mm

• možnosť výberu farby podľa vzorkovníka RAL alebo požiadaviek zákazníka pri dlhodobých kontraktoch

Vypaľovacie pece

• 3 samostatné komory

• max. veľkosť vypaľovaných výrobkov: 1 200 x 800 x 3 000 mm

• vypaľovanie pri teplote: 180 – 200 °C

Vypeňovanie

Vysokotlakové vypeňovanie technikou vstrekovania je flexibilná alternatíva rezanej peny, umožňujúca výrobu dielov zložitých tvarov a rôznych parametrov.

Proces je založený na vstrekovaní zmesi izokyanátu a polyolu do uzavretých alebo otvorenych foriem. Hneď po vychladnutí je možné s vypeneným dielom ďalej pracovať. Svoje uplatnenie technológia nachádza najmä pri sériovej výrobe svysokou efektivitou.

Výhodou je výroba presného dielu, čím odpadajú procesy spojené s vyrezávaním z veľkých blokov molitanu, prípadne ich lepením. Urýchľuje sa tak výroba a eliminuje odpad. Navyše, pohodlie a celkové vlastnosti sú pri vypeňovaní konzistentnejšie ako pri rezanej pene. Aj pri subtílnejších dieloch sa dá touto technológiou dosiahnuť vysoký komfort.

Dielňa Krošlák má dlhú tradíciu výroby vnútorných konštrukcií pre vypeňované diely, kde sa používajú rôzne materialy a komponenty ako kov, vlnovce, drevo, alebo popruhy. Doteraz smerovali tieto konštrukčné prvky na ďalšie spracovanie do západnej Európy, no vďaka novému technickému vybaveniu dnes ponúka vypeňovanie konštrukcií aj spoločnosť Krošlák. A, samozrejme, aj ich čalúnenie. Dokáže tak zastrešiť celý výrobný proces a ponúknuť partnerom kompletný produkt.

Technológie a vybavenie

Hennecke Highline

- vysokotlakový dávkovací stroj s pomerom A:B = 1:1 (650:650cm3/s) s MT miešacou hlavou na výrobu nábytkových penových dielov

- vynikajúca kvalita miešania vďaka vysoko účinnej technológii miešacej hlavy a vstrekovača a prvotriednej technológii čerpadiel od svetového lídra na trhu

- vysoká presnosť dávkovania, dodržiavanie receptúr a požadovaných hmotností dielov

- celková rýchlosťvstrekovania: 1 300cm3/s

- denné nádrže s objemom 60 a 250 litrov

Balenie a expedícia

Výroba a expedícia v spoločnosti Krošlák funguje v týždennom rytme. Naloženie kamiónov prebieha na rampách monitorovaných bezpečnostnými kamerami, čo zaručuje správnosť naloženia tovaru i možnosť prípadnej dodatočnej kontroly. Vyzdvihnutie si väčšina klientov zabezpečuje sama, no môže ho zaistiť aj logistická kancelária firmy Krošlák.

Tovar sa nakladá a usporadúva podľa vopred určeného poradia, ktoré je zárukou jednoduchej vykládky v cieľových staniciach. Možné je aj nakladanie kombinovaných kamiónov, teda takých, v ktorých už sú produkty od iných výrobcov.

Poškodeniu výrobkov počas prepravy a prekladania zabraňuje balenie. Jeho spôsob a techniky

sú v spoločnosti Krošlák výsledkom 25-ročneho vývoja a skúseností. Používajú sa rôzne materiály, podľa typu výrobku je to vlnitá lepenka, tenká fólia a hrubá vrchná fólia. Antikorové a chrómové časti sa obaľujú polyetylénovou penou a pri prémiových výrobkoch je možné aj balenie do plnohodnotnej hrubej kartónovej krabice.

Vízia

Kovovýroba Krošlák narába so svojimi kapacitami flexibilne a je pripravená realizovať rôznorodé požiadavky a vízie zákazníkov. Zameriava sa na zámočnícke práce, výrobu polotovarov a hotových kovových dielov najmä pre nábytkársky priemysel, ale nie výlučne. Cez dlhodobých partnerov zastrešuje aj technológie ako zinkovanie, chrómovanie, pálenie laserom, CNC frézovanie a sústruženie.

Nezanedbateľný podiel vo výrobe majú kovové elementy dodávané interne pre vlastnú značku Kroslak home.

Krošlák je ideálnym partnerom na dlhodobú spoluprácu, kde sa cení kvalitné vyhotovenie produktov a ideálna geografická poloha v strednej Európe.

Obchodné oddelenie sa bude aj naďalej zameriavať na kontrahovanie atypových výrobkov a polotovarov v stredne veľkých sériách. Jednou z ambícií a najbližšie vytýčenou métou je budovať si renomé ako dodávateľ kovových konštrukcií na stavby a do komerčných interiérov.

Spolupráca s dizajnérmi

Niekedy hotové riešenia z katalógov jednoducho nestačia. Aj preto v spolupráci s partnerskými architektonickými štúdiami zabezpečujeme zariadenia originálnych interiérov podľa potrieb klienta. O Váš projekt sa postaráme od prvotnej konzultácie a úvodných skíc, až po samotnú realizáciu a montáž na mieste. Našimi klientmi sú hotely, reštaurácie, bary, kancelárske priestory a limitom je iba vaša predstavivosť.

Ušité na mieru podľa Vašich predstáv

Viac ako 30 rokov skúseností, vlastné technológie a tím odborníkov v remesle nám umožňujú vyrobiť akýkoľvek kus dreveného, kovového a čalúneného nábytku. Riešime individualizované zákazky pre jednotlivcov, máme však bohaté skúsenosti s projektami rôznych veľkostí akými sú expozície výstavných stánkov alebo hotely s veľkosťou okolo 50 izieb . Tiež sme sa podieľali na realizácií vlastných riešení pre kaviarne a bary s originálnym dizajnom interiéru. Pre náročných klientov, ktorí potrebujú vlastné riešenia, sme vždy našli výsledok bez kompromisov.

Ako prebieha spolupráca

Referencie

Interiérové riešenia

pre hotely

Individualizované zákazky na mieru pre malé a stredne veľké hotely s veľkosťou až okolo 50 izieb. Akýkoľvek kus dreveného, kovového a čalúneného nábytku nájde vždy svoje presné miesto vďaka spolupráci s partnerskými architektonickými štúdiami.

Riešenia pre

bary a reštaurácie

Reštaurácie alebo dizajnové bary, ktoré chcú podčiarknuť svoj jedinečný ráz, si zaslúžia interiér na mieru. Pri spolupráci s architektonickými štúdiami dávame dôraz nielen na estetiku, ale aj funkčnosť používaných priestorov.